APS排程排产系统

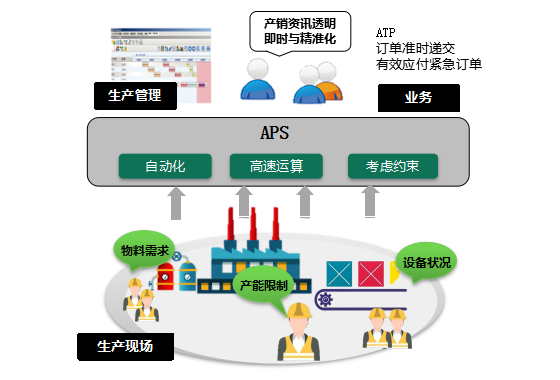

成翰APS高级排程系统,紧密结合MES系统,能够制定精确到工序级别的生产计划和物料计划,全面解决生产计划与物料控制

成翰APS高级排程系统,紧密结合MES系统,能够制定精确到工序级别的生产计划和物料计划,全面解决生产计划与物料控制

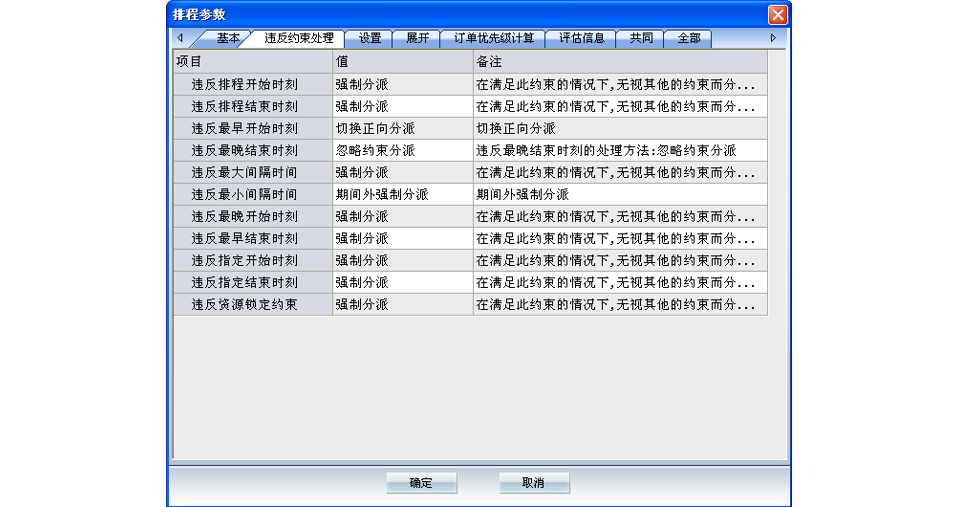

排程时,因生产能力、工艺要求和各种约束的限制,有些工作有时会排程失败,APS对于排程失败工作的处理如下:

首先,会根据用户在排程参数设置的违反约束处理选项自动处理,不同情况有着不同的处理选项。

· 强制分派:是指正常情况下

无法满足该约束时,在遵循

该约束的情况下,可忽略其

他约束而进行的分派。

· 忽略约束分派:是指正常情

况下无法满足该约束时,忽

略该约束而进行的分派

……

其次,会通过界面右下角的消息框显示报警信息,并可追溯出错的数据记录。

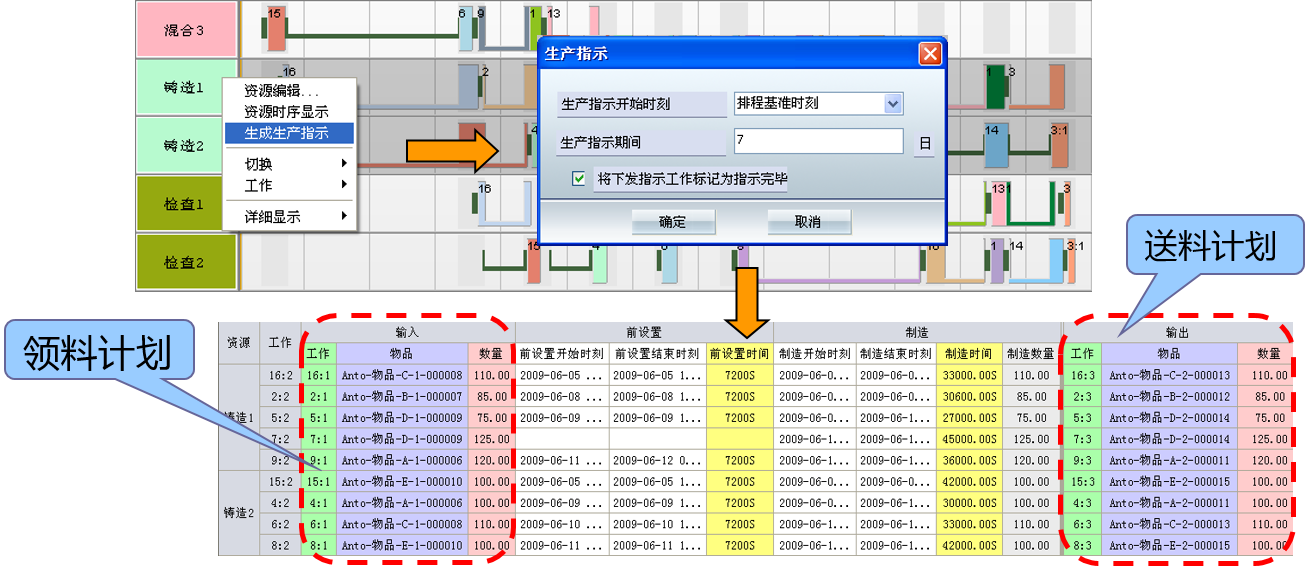

排程计划确定后,可获取生产指示,用以指导实际生产和物料控制。在资源甘特图上,选定资源,右键单击,选择“生成生产指示”,在弹出窗口,输入生产指示期间,“确定” 。

另外,还可根据原材料的补充方式,自动生成原材料的采购计划,用以指导物料的采购。如下图所示:

原料采购计划

实绩收集\\进度展示业务

生产计划执行后,可将取得的实绩及时反馈到排程计划中,及时修正排程计划,避免排程计划与实际生产脱节。方法如下:

在资源甘特图上选择要输入实绩的工作,右键,选择“工作编辑”,弹出工作信息框,在“实绩”属性页进行该工作实绩的编辑,实绩有“开始生产”和“结束”两种状态。

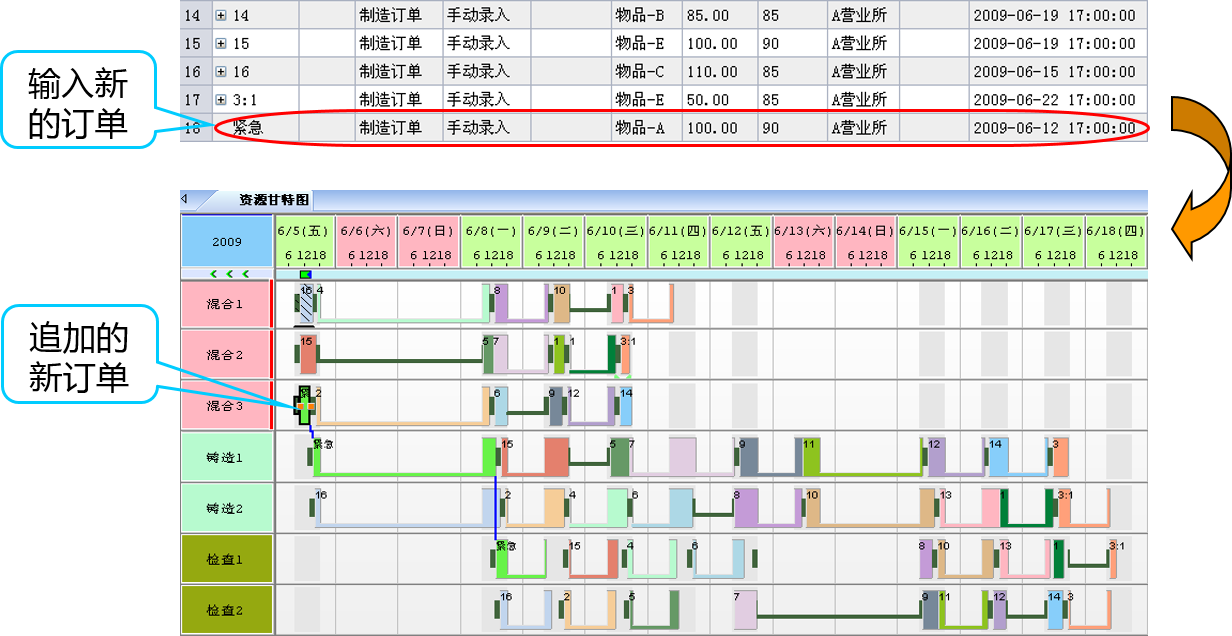

插单业务

实际生产中,经常出现插单的情况。这里追加一紧急订单,在订单信息表中输入一新的订单,再次展开排程。

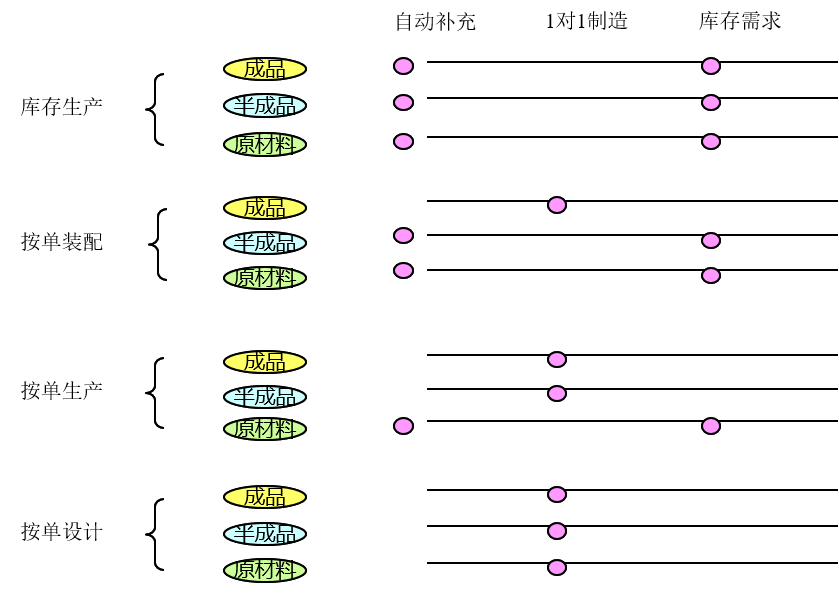

如何处理不同生产方式

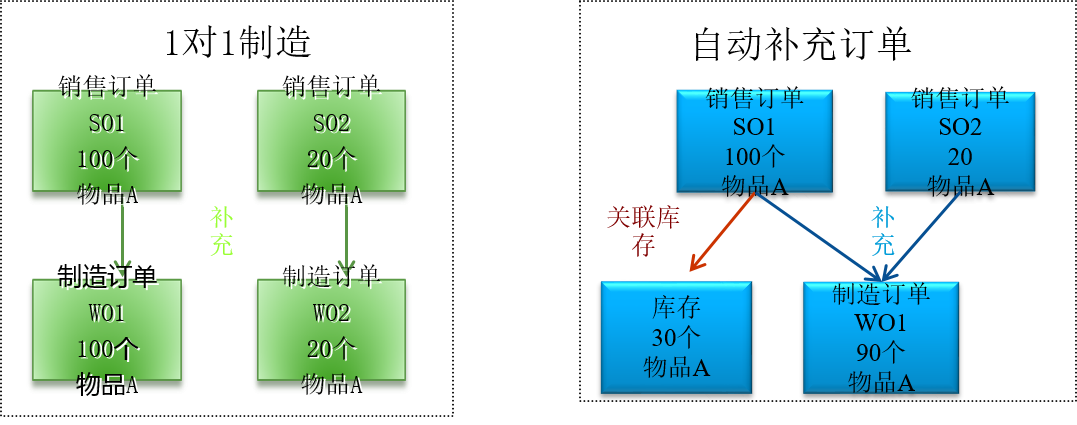

APS通过物品表中,物品补充方式(自动补充标志)和库存需求(最小库存和最小目标库存)的不同设定,适用于不同生产方式。

自动补充标志

自动补充:先分配库存,当库存不足时(需考虑安全库存),自动补充生产。

1对1制造:不看库存,直接补充生产,制造订单与销售订单具有1对1关系。

不补充:只分配库存,当库存不足时,不自动补充生产。

库存+ 1对1制造:先分配库存,当库存不足时补充生产,制造订单与销售订单具有1对1关系。在分配库存时,不考虑安全库存。

供需调整+ 1对1制造:先分配库存,当库存不足时补充生产,制造订单与销售订单具有1对1关系。在分配库存时,需考虑因安全库存而补充生产。

处理不同生产方式

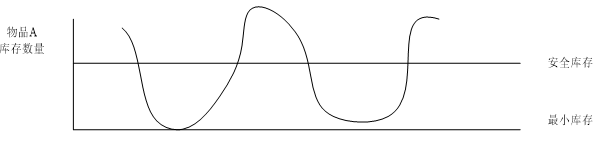

最小库存及最小目标库存

最小库存即是零线,不允许库存低于最小库存,若小于最小库存,则必须立即补充生产,以满足最小库存。

安全库存(又称目标库存)

是中心线,当销售订单交货期

较紧时,允许使用安全库存,

而在资源相对空闲时,补充生产以维持安全库存。

不同生产方式的设置

不同工艺路线切换

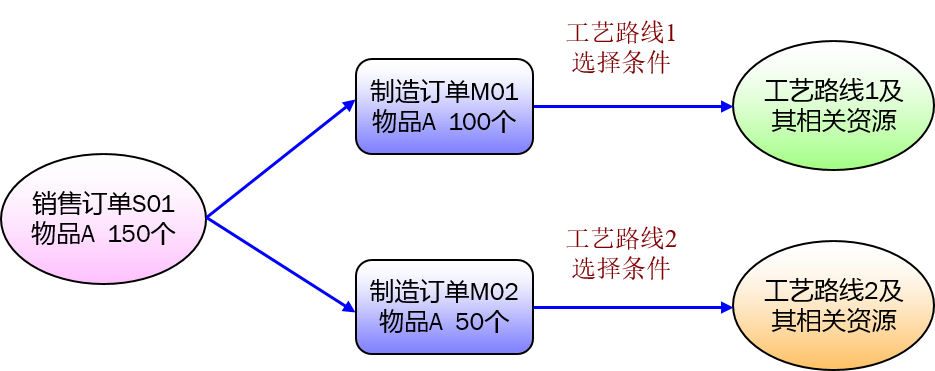

实际生产中,有的物品会有多种制造工艺流程,会用到不同的设备资源。APS可通过在制造BOM中建立多工艺路线及其选择条件,实现同一物品不同工艺路线的选定及其相关资源的合理使用。

造BOM中建立多工艺路线及其选择条件,实现同一物品不同工艺路线的选定及其相关资源的合理使用。

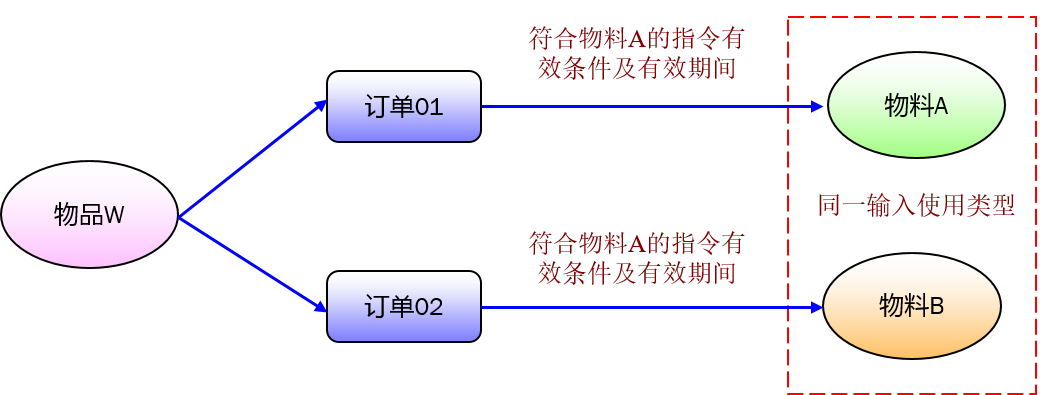

不同物料的替换

许多产品的制造工艺,存在可替代性的多种输入物料,在生产中可以根据不同的要求使用不同的物料。APS通过制造BOM中工序的输入使用类型、指令有效条件以及有效期间,实现同一物品工艺路线不同物料的替换。

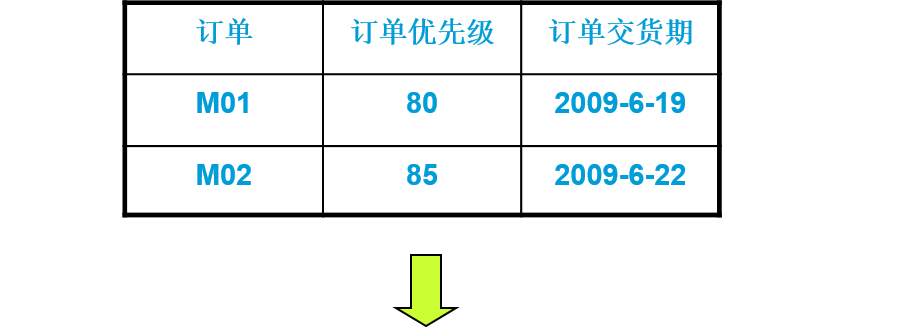

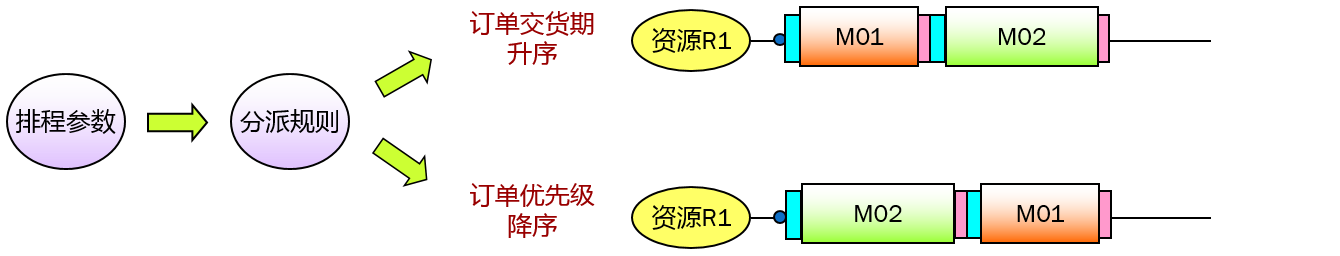

设置排程规则

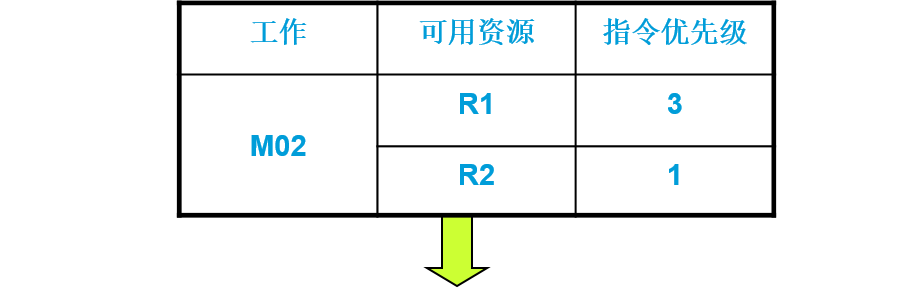

分派规则是排程时,分派工作的次序。通过分派规则的不同设置,可以实现订单或工作不同的分派次序。排程效果如图所示

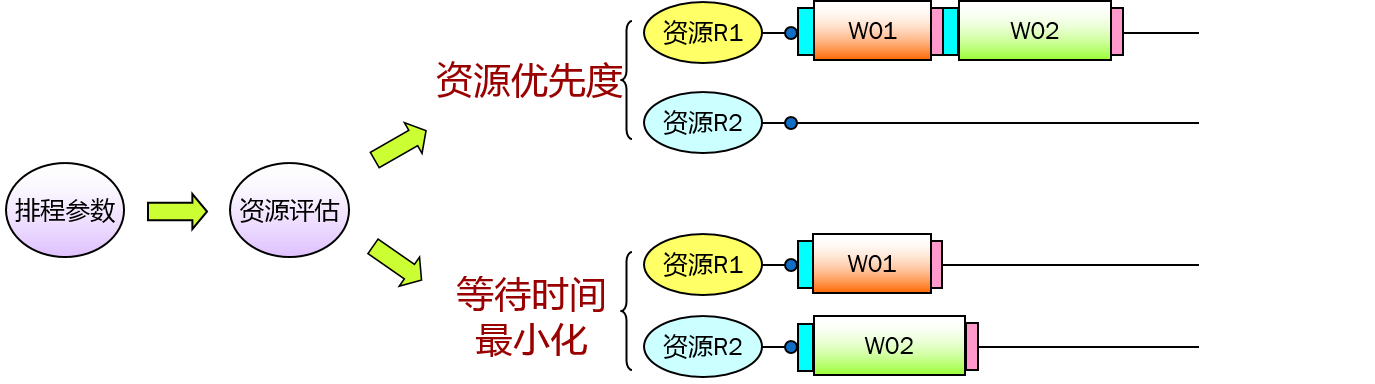

资源评估是要分派的工作有多个可选资源时,如何选定资源。通过设置资源评估规则,可以按用户的个性化需求选择分派资源。

排程方向决定排程时选取工作的顺序和工作在分派资源上的位置,通过排程方向的设置,可以实现正向、逆向、混合等多种排程结果

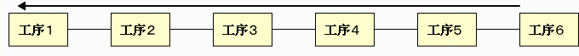

倒排:从订单的末工序工作开始,从后向前依次排订单的所有 工作。在满足订单交货期的前提下尽量将

订单向后排程,以减少库存积压,并最大程度的降低订单变更所带来的影响,常用于JIT生产。

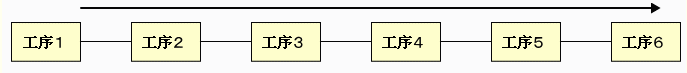

正排: 从订单的首工序工作开始,从前向后依次排订单的所有工作。使得订单尽量向前排,以最大程

度的利用资源和资源产能。正排通常用于处理紧急订单或是交货期答复。

正向、倒向混合排程:如对于瓶颈工序而言,在这之前的工序逆向排程,在这之后的工作正向排程,可

以缩短产品的制造周期,避免生产现场中间品堆积过多。

设置车床上相同副资源的工作一起生产

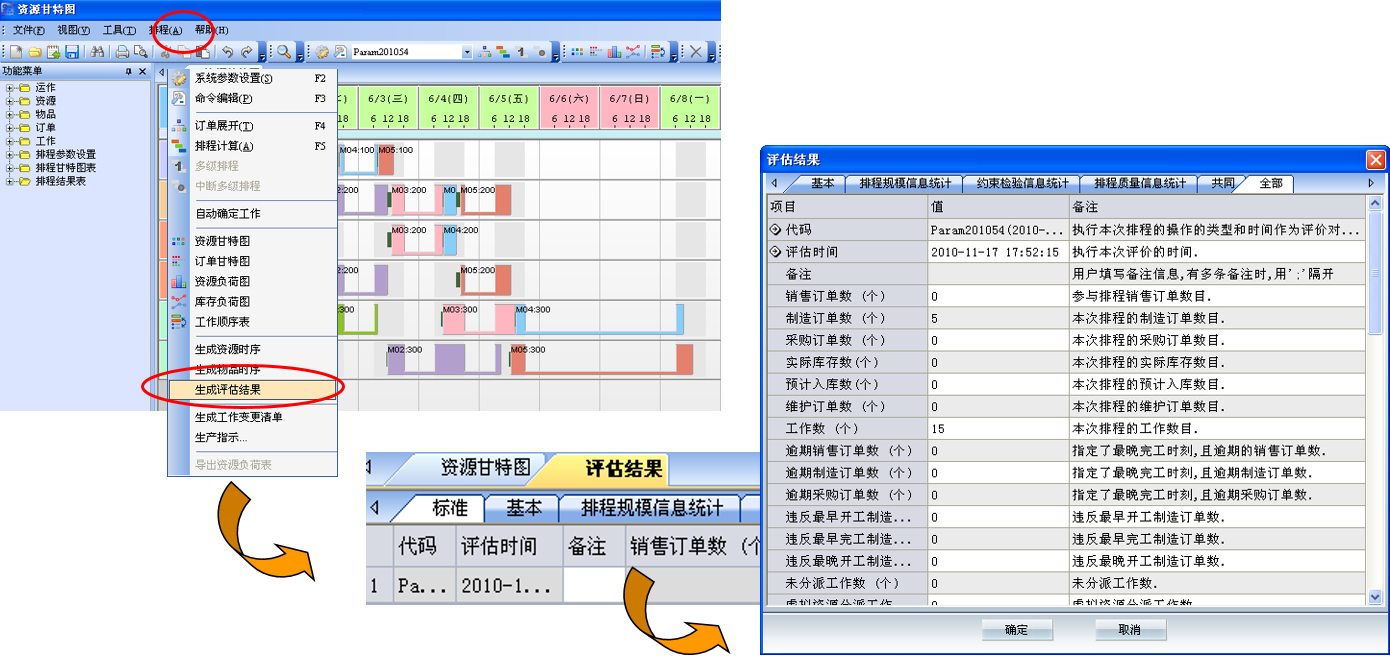

APS在排程之后,可以生成评估结果,从多个角度评估排程的结果。

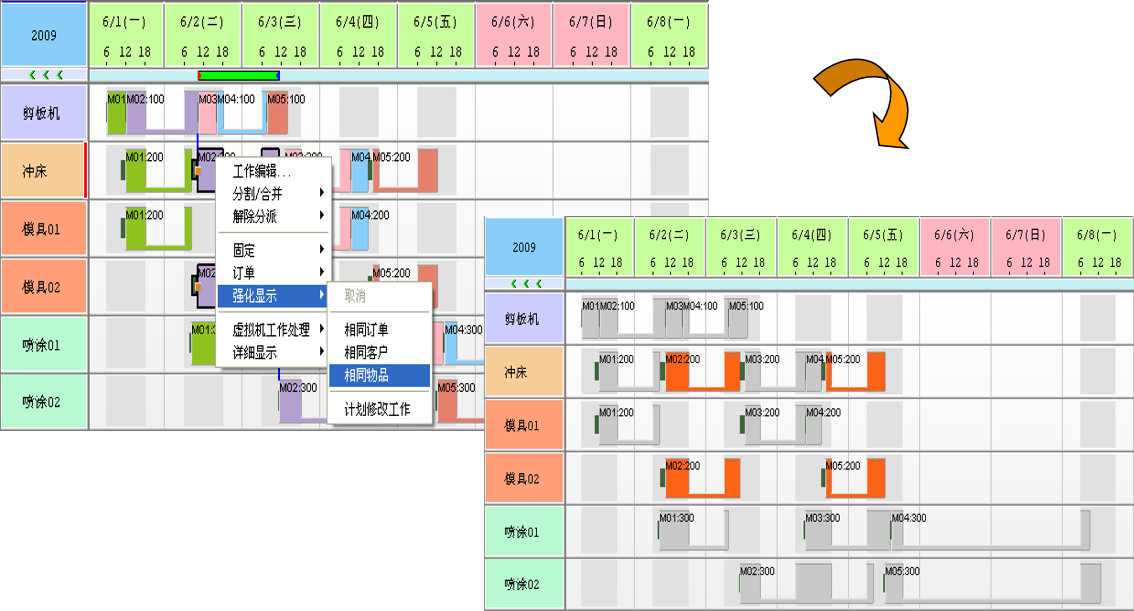

在甘特图中,通过强化显示功能,可以将符合要求的工作突出显示 。

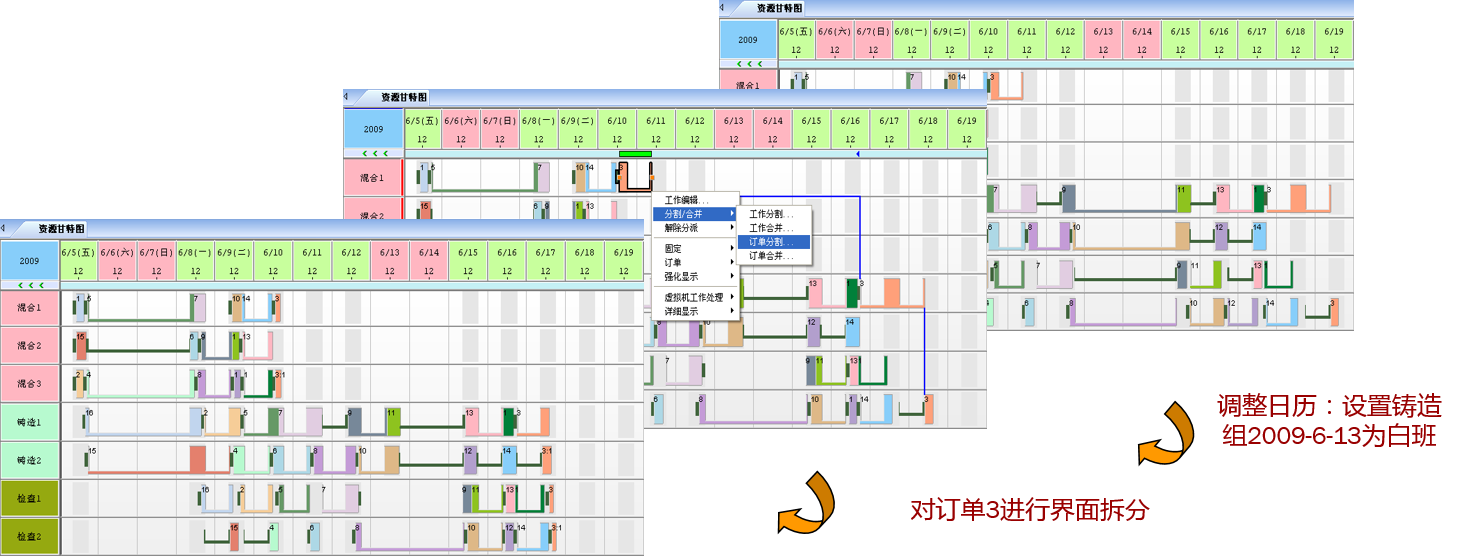

如果初次排程结果不是自己所希望的结果,可以进一步调整排程计划。

如Sample2,如希望所有工作均在6月18日之前结束,可调整如下:

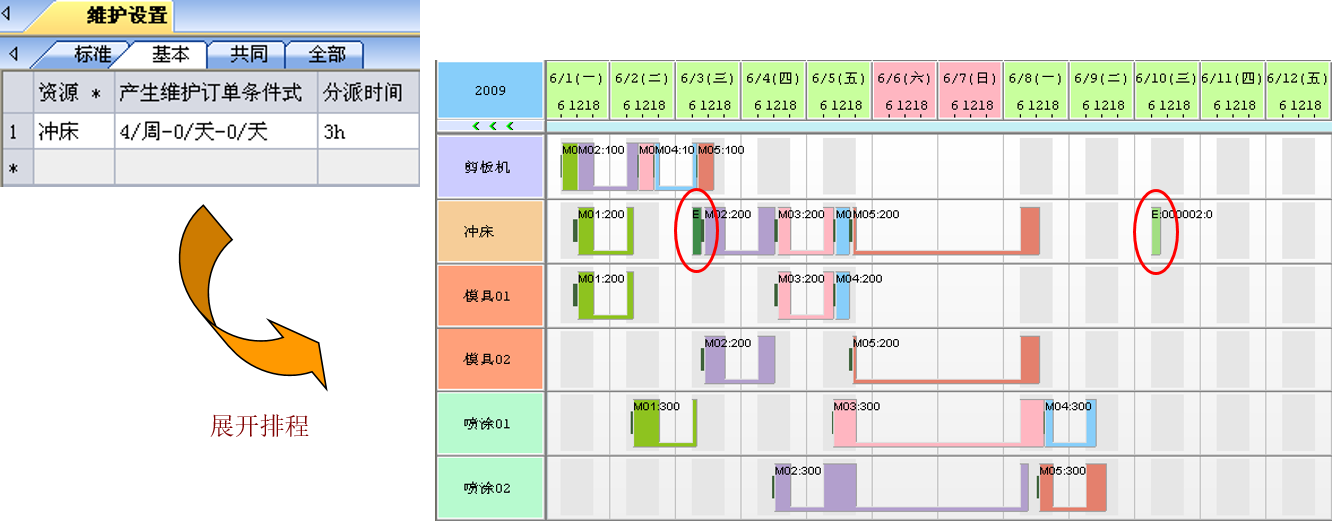

资源维护是实际生产中必不可少的环节。有计划地按期维护资源,可有效减少资源的意外故障。APS通过在维护设置表中设置资源的维护条件,将资源的维护计划转化为维护工作,周期性的分派到资源上,实现资源的按期维护。

u 车间内精细化排产。即得知:车间中每条产线、每台机,应该在几点几分到几点几分,做哪张生产单,做多少量,用什么模具治具,要什么物料多少量。

u 车间生产满足最优交期、最大产能、最大利润等多种方案。在不同时间阶段,可使用不同的排程方案,来实现不同的目标。

u 为短期的生产缺料、生产备料提供准确依据。

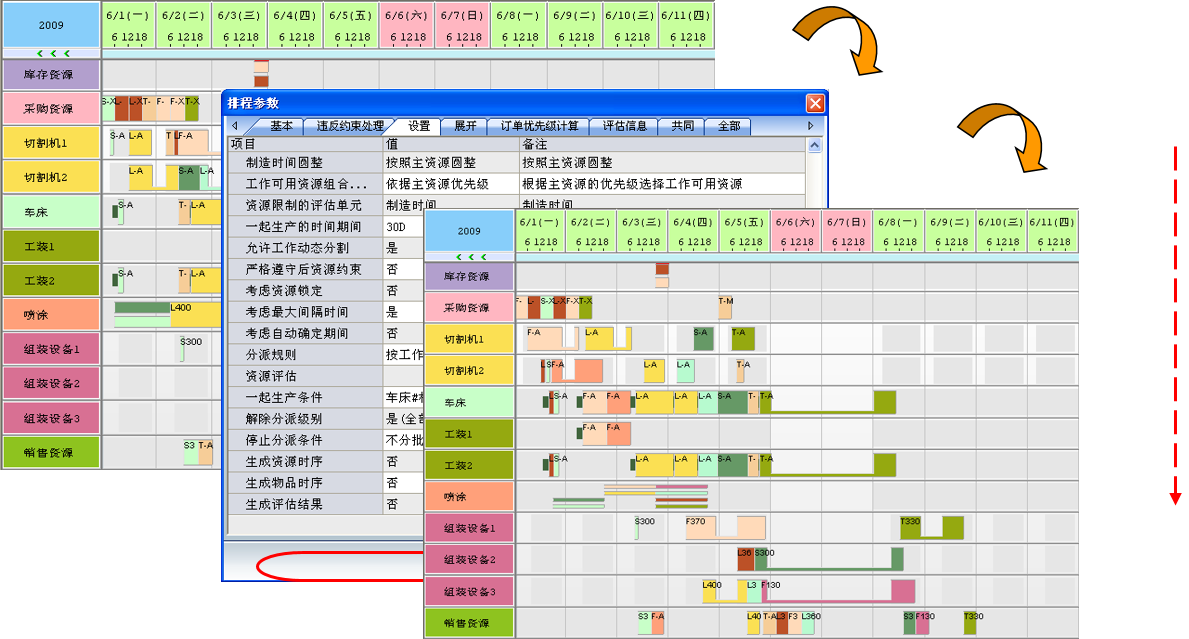

导入排程数据,并在系统参数表及排程参数表进行相关设置后(也可略过此步,采用原有参数),先点击工具栏的保存按钮,将数据和参数设定保存到文件中,然后执行展开功能。

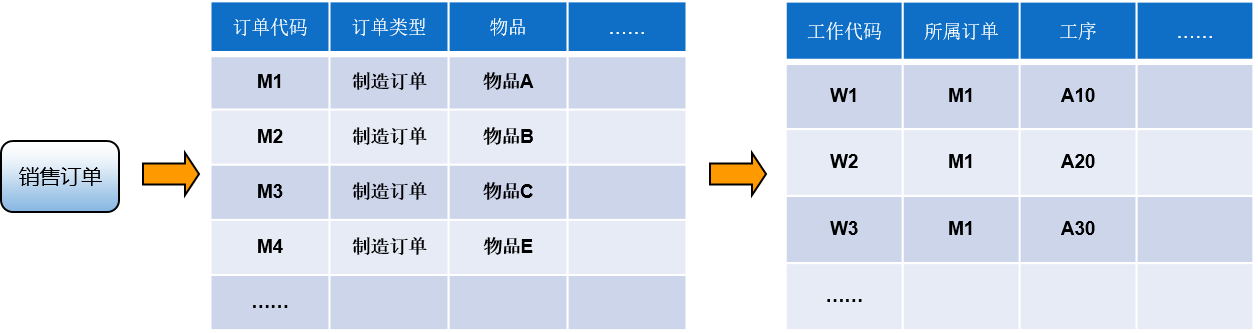

展开时,根据制造BOM、物品等信息,为销售(意向)订单分配库存,若库存不足,则补充生产或采购,并生成订单的对应每道工序的工作,计算工作的物品数量,确立工作间的关联关系和工作可用资源。

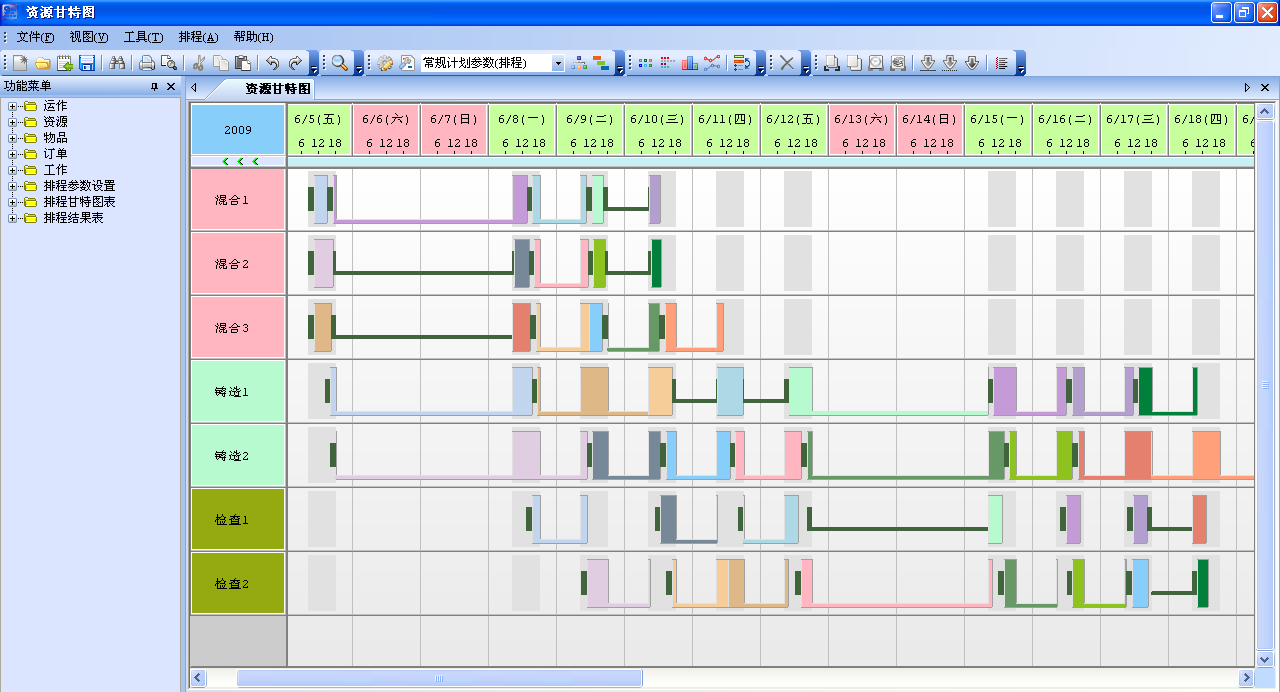

展开后,点击工具栏的排程按钮,执行排程功能。排程时,将待排工作按照一定的分派规则,排在可选的资源上,并要求满足工作、资源上的制约条件,生成具体到每个工序、每个资源的生产计划。